【效率提升含义】

生产效率是指固定投入量下,生产制造过程的实际产出与最大产出两者间的比率。可反映出达成最大产出、预定目标或是最佳营运服务的程度。亦可衡量经济个体在产出量、成本、收入,或是利润等目标下的绩效。当今世界,企业的竞争,实际上就是效率的竞争,因此成为企业发展过程中永恒的话题,如何不断地提高企业的生产效率?成为大部分企业困境之一。

【OPE的定义】

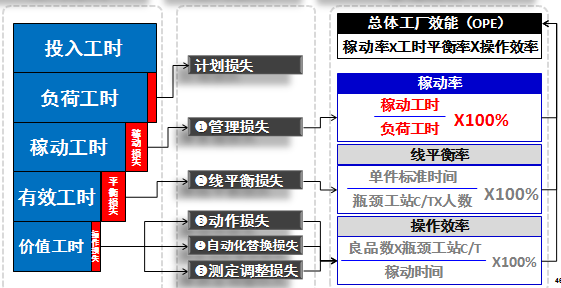

OPE全称为总体工厂效率(Overall Plant Efficiency),是衡量以人为主的工厂效率及质量的综合指标,也可以作为工厂生产运营的KPI指标。

【OPE的意义】

作为衡量工厂运营总体效率晴雨表,即可横向参考,也可纵向比较;

明确量化每日、每周、每月的线体及工厂总体效率情况;

作为考核基层管理人员最直接的KPI绩效指标;

对于基层生产管理者开展工厂或线体效率的改善,具有明确的方向指导作用;

【效率咨询案例步骤】

【标准工时体系建立】

标准作业体系建立后对所有工作工序进行标准工时体系建立,不同行业应用不同方法,如MODE法、秒表测试法、MTM、MOST、GST(GSD)、STDB等方法进行标准工时的设定。标准工时是工资计算的基础,有了标准工时才有工资标准。

【建立指标绩效】

设定绩效目标,然后分解。【LOSS评估】

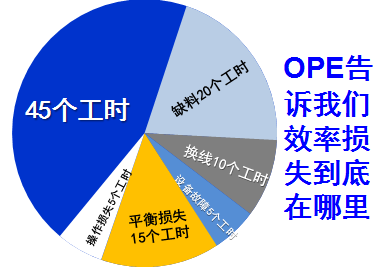

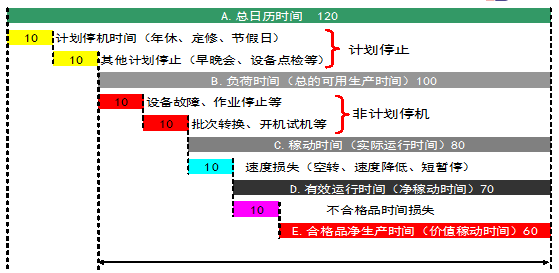

工时损耗分析 ①工时趋势图 ②工时占比趋势图 ③各类损失工时累计;④损失工时累计占比 。

根据生产节拍,计算额定工时,如何计算工时损失。

【效率提升常用方法】

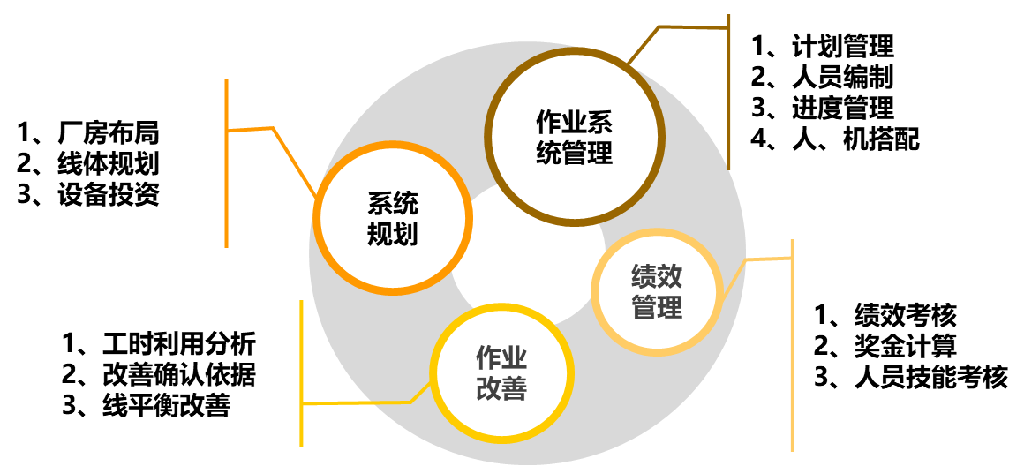

OPE效率提升,通常从三个方面,即稼动率提升、线平衡提升以及操作效率提升。

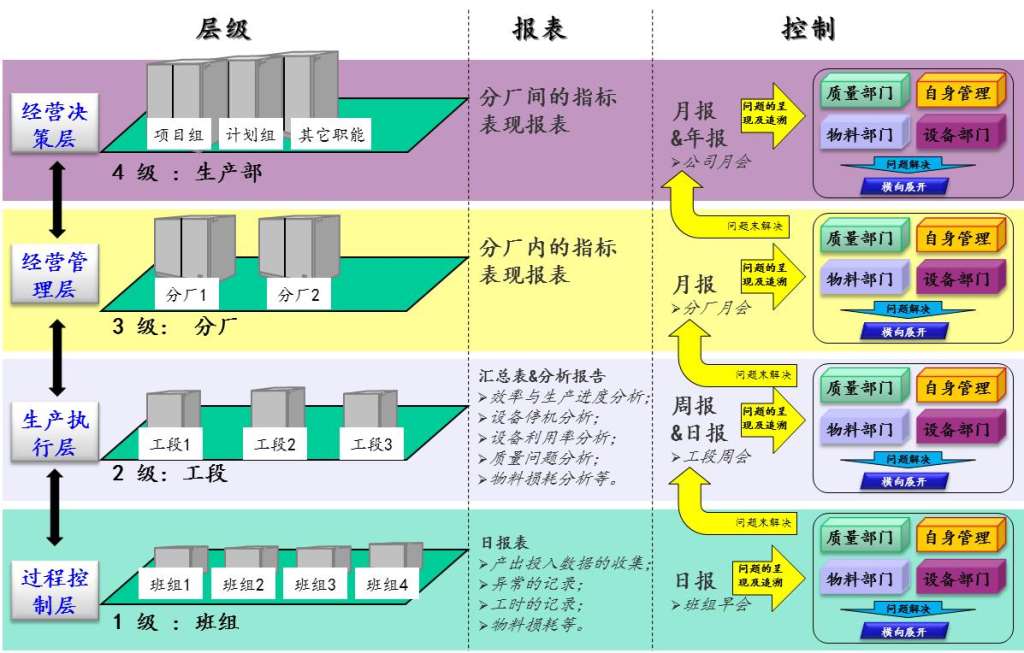

【生产管理的跟踪体系建立】

日常生产的管理报表体系建立,所有管理的跟进和决策依据都是实际的现场数据进行采集、统计、分析、找处瓶颈及与目标的偏差,然后进行PDCA改善。让企业进行数据、决策科学化、改善聚焦化。

【精益效率提升咨询服务】

辅导周期:3~24个月

现状诊断:项目实施前进行深入调研诊断,出具完整地推进方案

咨询辅导模块:OPE提升、UPPH及UPH等指标提升

辅导模式:实战培训+过程指导+结果评价

二八法则:理论知识传递20%;现场实战辅导80%

三现原则:咨询辅导过程遵循“现场、现实、现物”原则

驻厂辅导:顾问深入现场,点对点地进行教导

人才培养:为企业培训效率改善机制及改善方法人才

机制建立:建立稳定地效率监控机制以及效率KPIs考核机制等

【精益供应链效果】

人:

培养一批精益效率改善和信息化骨干人才;

形成效率的全监控问题暴露和改善人员;

运营的体质改变:

宏观上建立单件流机制;

效率动态监控和预警;

生产线内的线平衡调整,达到85%以上。

【选择我们的理由】

赢筹智能企业管理咨询

专业:拥有专业的、实战型的顾问团队

专注:专注于精益现场咨询辅导

高效:顾问能够深入现场,高效、快速地打造卓越现场

落地:秉承知行合一,使项目有效地落地

共赢:和企业共同成长,合作共赢

更多关于工厂精益改善类咨询,敬请关注本公司订阅号和公众号平台。